Der Umluftofen ist für das Backen verschiedener Materialien und Proben in einer temperaturkontrollierten Umgebung konzipiert. Das Gerät besteht aus einer wärmeisolierten Kammer, einer Heizquelle und einem Temperaturkontrollsystem zur Regulierung der Temperatur im Ofen.

Modell: TG-9030A

Fassungsvermögen: 30 l

Innenmaße: 340 x 325 x 325 mm

Außenmaße: 625*510*495 mm

Beschreibung

Umluftöfen, auch Laboröfen oder Trockenöfen genannt, sind gängige Instrumente zum Trocknen, Sterilisieren oder Dehydrieren verschiedener Materialien oder Proben. Diese Öfen nutzen typischerweise Konvektion zum Erhitzen und Zirkulieren heißer Luft, um die Materialien gleichmäßig zu trocknen. Sie werden häufig in der wissenschaftlichen Forschung, Medizin und Industrie eingesetzt.

Spezifikation

|

Modell |

TG-9023A |

TG-9030A |

TG-9053A |

TG-9070A |

TG-9123A |

TG-9140A |

TG-9203A |

TG-9240A |

|

Kapazität |

25L |

35L |

50L |

80L |

105L |

135L |

200L |

225L |

|

Innenabm. (B*T*H)mm |

300*300*270 |

340*325*325 |

420*350*350 |

450*400*450 |

550*350*550 |

550*450*550 |

600*550*600 |

600*500*750 |

|

Außenabm. (B*T*H)mm |

585*480*440 |

625*510*495 |

700*530*515 |

735*585*620 |

835*530*725 |

835*630*730 |

885*730*795 |

890*685*930 |

|

Temperaturbereich |

RT+10°C ~ 200°C |

|||||||

|

Temperaturschwankungen |

± 1,0 °C |

|||||||

|

Temperaturauflösung |

0,1°C |

|||||||

|

Temperaturgleichmäßigkeit |

±2,5 % (Testpunkt bei 100 °C) |

|||||||

|

Regale |

2 STÜCK |

|||||||

|

Zeitliche Koordinierung |

0~ 9999 Min |

|||||||

|

Stromversorgung |

AC220V 50HZ |

|||||||

|

Umgebungstemperatur |

+5°C~ 40°C |

|||||||

Besonderheit

• Gleichmäßige Temperaturkontrolle

• Proben schnell erhitzen und trocknen, Proben können auf bis zu 200 °C erhitzt werden

• Innenofen aus Edelstahl SUS#304 und Außenofen aus pulverbeschichtetem Stahlblech, korrosionsbeständig

• Der digitale PID-Anzeigeregler sorgt für eine genaue und zuverlässige Temperaturregelung

• Niedriger Energieverbrauch, Kosteneinsparung

Struktur

Umluftöfen bestehen im Allgemeinen aus folgenden Komponenten:

•Innenofen: Ein geschlossener Raum, in dem die Produkte für den Backvorgang platziert werden. Der Innenraum und die Regale bestehen aus Edelstahl SUS304.

•Heizung: Um Wärme im Inneren der Kammer zu erzeugen, kann die Temperatur je nach Bedarf angepasst werden.

•Ventilator: Um die Luft in der Kammer zirkulieren zu lassen und sicherzustellen, dass die Wärme gleichmäßig in der Kammer verteilt wird, trägt er auch dazu bei, Feuchtigkeit zu entfernen und eine Umgebung mit niedriger Luftfeuchtigkeit aufrechtzuerhalten.

•Temperatursensoren: Zur Überwachung der Temperatur im Inneren der Kammer. Diese Sensoren sind an das Steuerungssystem angeschlossen.

•Absaugsystem: Zum Abführen überschüssiger Feuchtigkeit oder Dämpfe, die während des Backvorgangs entstehen.

Insgesamt sorgt der Umluftofen für eine kontrollierte Umgebung und ermöglicht die sichere und effektive Entfernung von Feuchtigkeit aus elektronischen Bauteilen.

Anwendung

Umluftöfen werden in der Elektronikfertigung häufig eingesetzt, um nach verschiedenen Herstellungsprozessen Feuchtigkeit aus elektronischen Bauteilen zu entfernen.

Hier einige Beispiele für den Einsatz von Trockenöfen in der Elektronikfertigung:

Surface Mount Technology (SMT): Beim SMT-Prozess werden elektronische Bauteile mithilfe einer Bestückungsmaschine auf PCBs (Leiterplatten) platziert. Nachdem die Komponenten platziert wurden, durchlaufen die Platinen einen Reflow-Ofen, in dem die Lotpaste geschmolzen wird, um die Komponenten mit der Platine zu verbinden. Da die Bauteile und Platinen während des Prozesses Feuchtigkeit aufnehmen können, wird ein Trockenofen verwendet, um überschüssige Feuchtigkeit zu entfernen und mögliche Ausfälle aufgrund eindringender Feuchtigkeit zu verhindern.

Wellenlöten: Beim Wellenlöten wird die Unterseite der Leiterplatte über eine Lache aus geschmolzenem Lot geführt, wodurch eine feste Verbindung zwischen der Leiterplatte und den elektronischen Komponenten entsteht. Vor dem Wellenlöten wird die Leiterplatte mit wasserlöslichem Flussmittel gewaschen, um jegliche Oxidation von der Leiterplatte zu entfernen. Anschließend wird die Leiterplatte vor dem Wellenlöten durch einen Trockenofen geleitet, um die restliche Feuchtigkeit zu entfernen, sodass die Oxidation während des Lötvorgangs nicht zu Verunreinigungen führt.

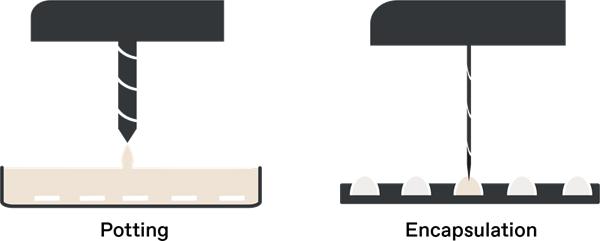

Verguss und Verkapselung: Um elektronische Geräte vor Feuchtigkeit zu schützen, ist es üblich, das Gerät mit einem wasserdichten Verguss- oder Verkapselungsmaterial zu beschichten. Diese Materialien durchlaufen in der Regel einen Aushärtungsprozess, der ein Hochtemperaturbacken erfordert, um die vollständige Aushärtung des Materials sicherzustellen. Dabei wird das Gerät in den Trockenofen gestellt, um das Verguss- oder Verkapselungsmaterial auszuhärten.

Anwendung von Lötpaste: Lötpaste wird üblicherweise zum Befestigen elektronischer Komponenten auf Leiterplatten vor dem Reflow-Löten verwendet. Die Paste besteht aus Metallpartikeln und Flussmittel, die zu einer Pastenform vermischt werden. Da die Lotpaste Feuchtigkeit aufnimmt, ist es wichtig, die Paste vor der Verwendung zu trocknen. Mithilfe von Trockenöfen wird der Lotpaste jegliche Feuchtigkeit entzogen, damit sie richtig haftet und keine schwachen Lötstellen verursacht.

Umluftöfen sind in der modernen Elektronikfertigung unverzichtbar. Diese Öfen tragen dazu bei, mögliche elektronische Ausfälle zu vermeiden, indem sie Feuchtigkeit aus verschiedenen Phasen des Herstellungsprozesses entfernen.

Backen elektronischer Bauteile in einem Umluftofen

Der Umluftofen arbeitet durch Erhitzen, um Feuchtigkeit aus den elektronischen Bauteilen zu entfernen. Der Ofen bietet typischerweise eine Umgebung mit kontrollierter Temperatur, die entsprechend den spezifischen Anforderungen eingestellt werden kann. Der Ofen arbeitet je nach Art der Komponenten in verschiedenen Temperaturbereichen von 50 °C bis 150 °C.

Der Backvorgang kann mehrere Stunden dauern und während dieser Zeit werden die elektronischen Komponenten der kontrollierten Umgebung ausgesetzt. Dadurch kann die von den Bauteilen aufgenommene Feuchtigkeit verdunsten, ohne dass diese Bauteile beschädigt werden.

Nach Abschluss des Backvorgangs müssen die elektronischen Teile langsam abgekühlt werden, um einen Thermoschock zu vermeiden. Die gebackenen Komponenten werden anschließend in einer feuchtigkeitsfreien Verpackung versiegelt, um eine Feuchtigkeitsaufnahme zu verhindern.

Insgesamt ist ein Umluftofen optimal, um die Integrität Ihrer elektronischen Teile aufrechtzuerhalten und Ihre Produktionseffizienz erheblich zu verbessern.